Diskrete Systeme mit kontinuierlichen Subsystemen

- Beispiel "Hybrider Härteofen" [24]:

- industrieller Härteofen zur Wärmebehandlung von

Werkstücken aus Stahl

- Funktionsweise

- ankommende Werkstücke werden gesammelt, bis eine

Ofenladung erreicht ist

- Werkstücke durchlaufen mehrere Wärmebehandlungen

aus Aufheizen und Halten

- verlassen Ofen und durchlaufen ggf. weitere

Fertigungsschritte

- Abkühlungsphase des Ofens am Ende

- besonderes Interesse am Energieverbrauch

- → Wärmeströme zwischen Werkstücken, Ofen und

Umgebung untersuchen

- komplexe Kopplung aus diskretem und kontinuierlichem

Systemverhalten

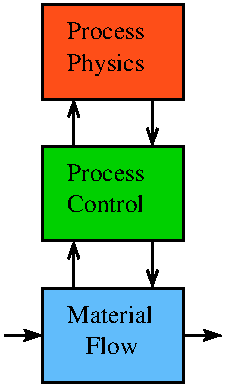

- Beschreibung als Schichtenmodell:

- Trennung unterschiedlicher Systemaspekte

- Materialfluss-Schicht (MF)

- beschreibt Fluss der Werkstücke in den Ofen und

hinaus

- Verbindung des Ofens innerhalb der

Produktionskette

- Prozesskontroll-Schicht (PC)

- beschreibt interne Kontrollabläufe

- wichtig für Maschinen mit komplexen inneren

Abläufen (Phasen)

- Prozessphysik-Schicht (PP)

- beschreibt relevante physikalische Prozesse

- z.B. Wärmeströme, chemische Reaktionen

- Kopplung der Schichten

- MF → PC: Ofenladung an Werkstücken ist angekommen

- PC → MF: Werkstücke verlassen den Ofen

- PC → PP: aktuelle Phase (load,

heatUp, s.u.)

- PP → PC: Ofen-Temperatur

- Verbindung nach außen hier nur über MF-Schicht

- grundsätzlich auch weitere externe Kopplungen

möglich, z.B. auf PP-Level

- erzeugt deutlich komplexere Struktur des

Gesamtsystems (Netzwerk)

- Mathematische Modellierung:

- Modell enthält DGLs und komplexe diskrete Prozesse

- Beschreibung möglich mit DEV&DESS

- DESS = DGLs in der PP-Schicht

- DEVS = diskrete Prozesse in MF- und PC-Schicht

- Kopplung der Teilsysteme über Variable (Ein-,

Ausgangsgrößen, Zuständsgrößen) der Teilsysteme

- mögliche Alternative

- DGLs als QSS

- Gesamtmodell als DEVS

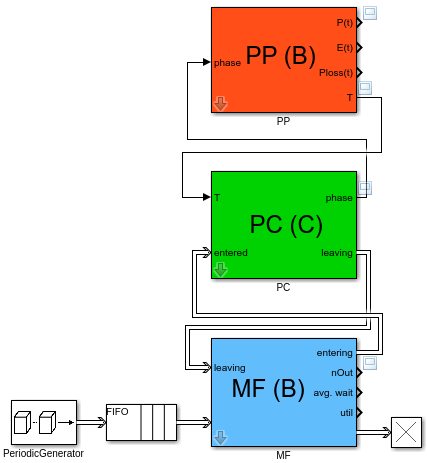

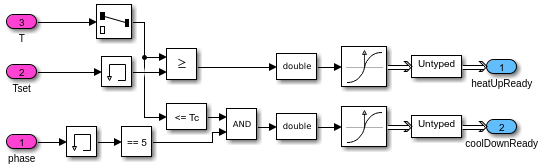

- Implementierung des Gesamtsystems in

Simulink/Stateflow/SimEvents:

- Schichtenmodell durch Subsysteme

- minimales Gesamtsystem

- Werkstücke werden in festen Intervallen erzeugt

- in Queue zwischengespeichert

- durchlaufen Ofen

- verlassen System

- Kopplungen

- MF → PC: SimEvent-Message

- PC → MF: SimEvent-Message

- PC → PP: reelle Variable

- PP → PC: reelle Variable (eigentlich 2-Vektor,

incl. Werkstück-Temperatur)

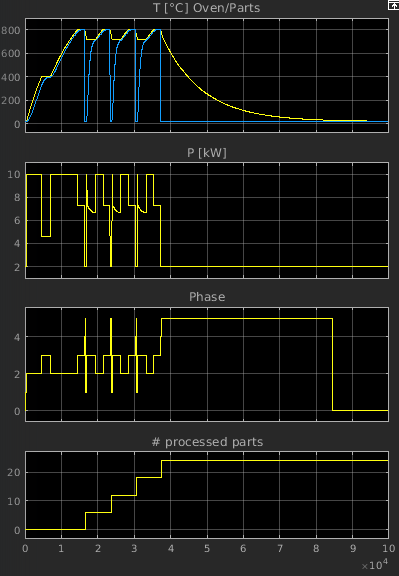

- Ergebnisse

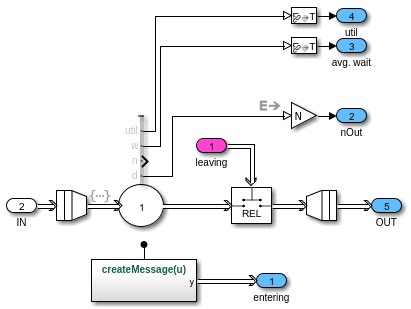

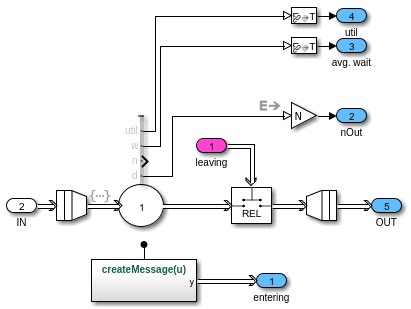

- Modellierung der Materialfluss-Schicht:

- Verhalten

- eingehende Werkstücke werden auf einem "Blech"

bis zur Batchgröße gesammelt

- ist der Ofen leer, wird ein kompletter Batch in

den Ofen gebracht

- eine Message wird an die PC-Schicht geschickt

- kommt eine Message von PC, wird der Ofen geleert

- die Werkstücke werden vereinzelt und

weitergegeben

- Implementation in SimEvents

- Vorsicht: Entity Batcher

und Entity Unbatcher

speichern intern!

- → Entity Gate muss

direkt hinter dem Server sein

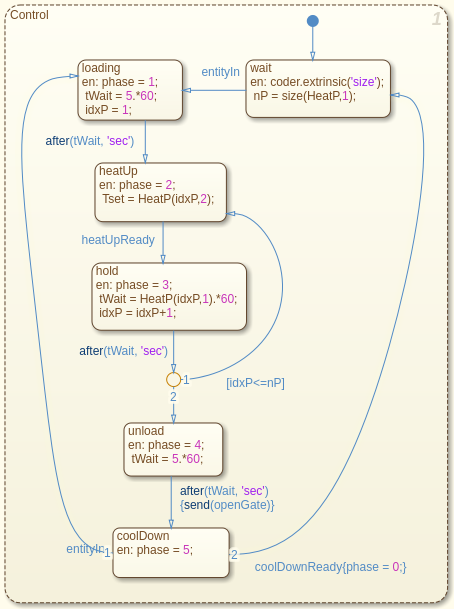

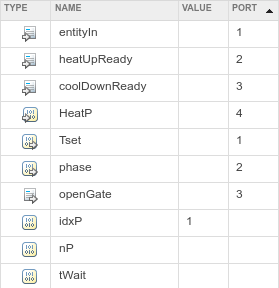

- Modellierung der Prozesskontroll-Schicht:

- Verhalten gegeben durch Zustandsdiagramm

- verwendet verschiedene Ein-/Ausgabe- und interne

Größen

- Eingänge 1-3: SimEvents-Messages

- Eingang 4: Matrix HeatP

mit Zeilen (ti, Ti) für Haltedauer und

Temperatur

- Ausgänge 1-2: reelle Werte

- Ausgang 3: SimEvents-Message

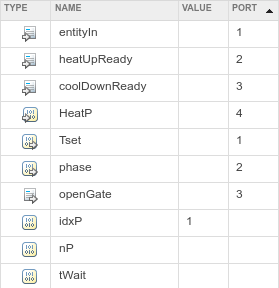

- gesamte Komponente in Simulink

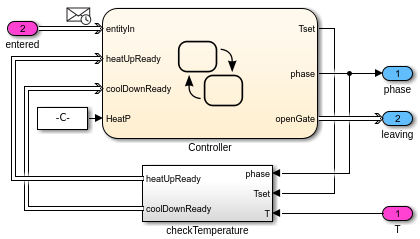

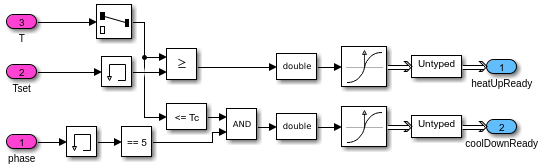

- Submodell checkTemperature

- vergleicht Ist-Temperatur T

und Soll-Temperatur Tset

- erzeugt Message heatUpReady

für Statechart

- prüft ggf., ob Abkühltemperatur erreicht ist

- umständliches Erzeugen der Messages

- Hit Crossing-Block erzeugt keine

Message, sondern komplexe Entity

- muss in einfache Message gewandelt werden

- Standard-Trick: mit Entity

Generator

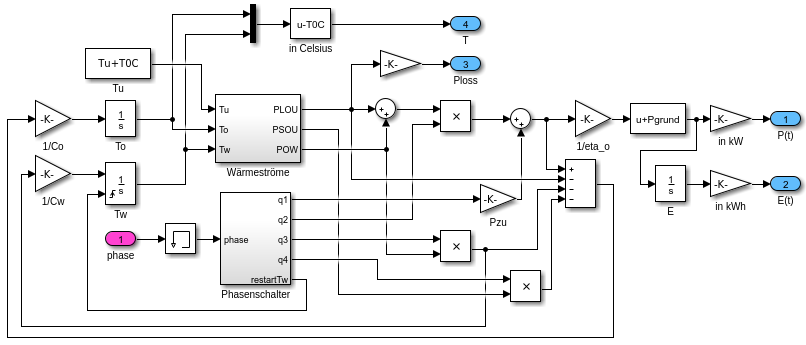

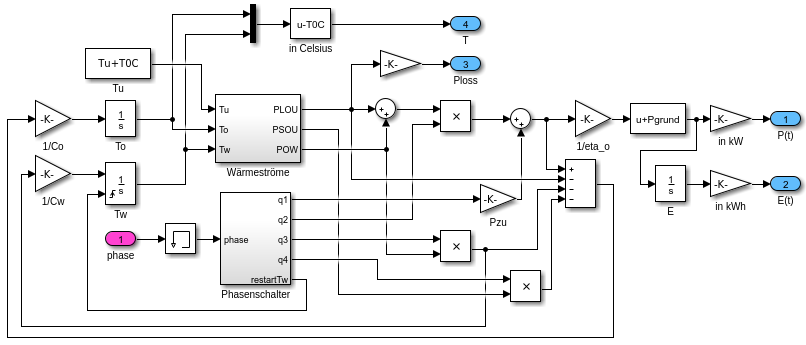

- Modellierung der Prozessphysik-Schicht:

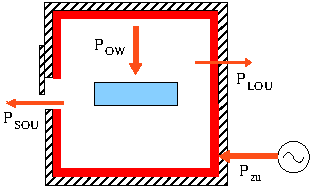

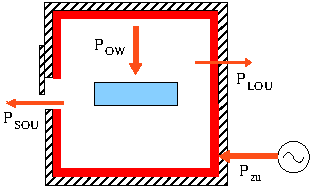

- betrachtete Energieströme

- Pzu: zugeführte Heizleistung

- POW: Ofen → Werkstück, Konvektion +

Strahlung

- PLOU: Ofen → Umgebung, Leitung

- PSOU: Ofen → Umgebung, Konvektion +

Strahlung (bei geöffneter Tür)

- Berechnung aus den Temperaturen von Ofen, Werkstück

und Umgebung

- Parameter aus der Maske

- Temperaturen in K (wegen T4)!

- Berechnung der Temperaturen mit

- Pheat, Ploss, POW

jeweils abhängig von der Phase, insbesondere

- in Simulink

- Ausgänge von Phasenschalter immer 0 oder 1 zu

geeigneten Phasen

- trickreich, aber richtig (nachprüfen!)

- Modell-Varianten:

- mehrere Implementierungen der einzelnen Schichten

- unterschiedliche Detailgrade oder

Modellierungsmethoden

- z.B. vereinfachtes PC-Modell, Physical Modeling

für PP

- Zweck

- nicht immer die komplexesten Teilmodelle im

riesigen Gesamtsystem sinnvoll

- Auswahl der Komponenten nach aktuellem

Simulationszweck

- untersuchen: welche Komponente ist nötig für

bestimmte Fragestellung

- z.B. Energieverbrauch einer Maschine eher klein →

PP kann einfacher modelliert werden

- Beschreibung des Gesamtmodells incl. (vieler!)

verschiedener Varianten

- aktuelles Forschungsthema

- ein spannender Ansatz: SES/MB-Framework [25]

- Aufgaben: